A.

Sejarah

Penelitian Proses Gasifikasi

Indonesia merupakan salah satu pengekspor batubara besar didunia, Sumatera

Selatan khususnya merupakan salah satu penghasil batubara terbesar di Indonesia

sekitar 39.64%, hal ini bisa terlihat pada gambar 2.1

Gambar.2.1. Provinsi Penghasil Batubara di Indonesia

Batubara ada yang thermal (steaming) coal dan metalurgi

coal. Batubara termal biasanya di haluskan dan dibakarkan dalam boiler untuk

menghasilkan listrik dan batubara metalurgi digunakan untuk menghasilkan coke

untuk pelelehan besii dan baja. Sayangnya utilitas batubara pada teknologi yang

digunakan sekarang ini mempunyai dampak yang tidak diinginkan terhadap

lingkungan. Polutan utama meliputi oksida oksida nitrogen dan sulfur, abu dan

slag, emisi partikel dan gas rumah kaca

seperti karbondioksida. Oleh karena itu diperlukan penyikapan secara insentif

tinggi untuk menurunkan emisi dan mengembangkan efisiensi fuel (bahan bakar)

teknologi utilitas batubara.

Gasifikasi batubara adalah proses

untuk mengubah batubara menjadi fuel gas yang kaya akan CO dan H2. Hal

ini bukan lagi teknologi baru. Gas yang dihasilkan dari karbonisasi coking coal

telah digunakan sebagai penerangan sejak tahun 1792. Proses original yang sama dengan coking ini adalah proses yang mengubah non-coking coal yang didemonstrasikan

pada tahun 1860. Tetapi pada akhirnya tidak dipakai lagi karena CO

merupakan gas beracun lebih beracun dari pada CO2 karena kecepatan

CO mengikat hemoglobin lebih cepat dibandingkan dengan CO2. Pada

akhir tahun 1880 produksi kimia dari

proses gasifikasi didemonstrasikan dalam pembuatan amoniak. Teknologi ini

berkembang sangat cepat ke daerah Eropa, Jepang dan Amerika Serikat.

System gasifikasi batubara modern

digunakan untuk menghasilkan bahan-bahan kimia seperti hidrogen dan metanol dan

untuk menyediakan sistem yang lebih bersih dan efisien. Ada beberapa tipe

gasifier modern yang sudah ada yaitu entrained-flow, fluidized-bed dan

fixed-bed dan kondisi ketiga sistem itu sangat berdasarkan pada tipe batubara

yang digunakan.

Sampai akhir tahun 1920-an gas hasil

gasifikasi diperoleh dengan oksidasi sebagian (partial oxidation) coke dengan udara terhumidifikasi. Setelah Carl von Linde

mengkomersialkan pemisahan kriogenik dari udara selama tahun 1920-an, proses

gasifikasi menghasilkan gas sintesa dan hidrogen menggunakan oksigen blast, hal ini merupakan tonggak perkembangan proses gasifikasi

seperti proses Winkle fluid-bed (1926), Lurgi pressurized

gasification (1931), dan Koppers-Totzek entrained-flow (1940-an).

Perkembangan gasifikasi selanjutnya dimulai selama perang

dunia kedua ketika insinyur Jerman menggunakan proses gasifikasi untuk

memproduksi bahan bakar sintetik. Teknologi ini diekspor ke Afrika Selatan pada

tahun 1950-an yang kemudian memicu berdirinya perusahaan gasifikasi batubara

terbesar sampai saat ini yaitu South African Coal Oil and Gas Corporation

(Sasol) dan menjadi pusat gasifikasi terbesar di dunia pada akhir tahun

1970-an. Perusahaan ini menggunakan gasifikasi batubara dan sintesis Fischer-Tropsch

sebagai dasar dari pembuatan gas sintesis kompleks dan industri petrokimia.

Pada tahun 1950-an, baik Texaco dan Shell oil juga

mengembangkan proses gasifikasi. Dengan keberadaan gas bumi dan minyak yang

banyak pada tahun 1950-an, peran gasifikasi batubara mulai menurun. Menurunnya

peran ini bukan hanya disebabkan oleh ketersediaan gas bumi dan minyak yang

banyak tetapi juga karena nilai kalor gas bumi dan minyak yang lebih tinggi

serta sedikitnya kandungan pengotor bila dibandingkan dengan batubara.

Untuk pemanfaatan tar dimulai pada pertengahan abad

ke-19, ketika perkembangan teknik kimia telah memungkinkan untuk melakukan

distilasi dan pemurnian tar menjadi produk pewarna sintetik dan bahan kimia.

Jadi, sebelum industri kimia yang berbahan baku migas atau disebut dengan petrokimia

berkembang, industri kimia berbasis batubara atau disebut dengan coal-chemical

telah lebih dulu eksis.

Kemudian awal tahun 1970-an krisis minyak pun mulai

terjadi sedangkan di pihak lain cadangan batubara masih dalam jumlah yang

sangat besar sehingga pengembangan teknologi proses batubara kembali dilirik.

Hal ini memicu berbagai teknologi proses alternatif pengembangan penggunaan

batubara seperti gasifikasi dan likuifaksi. Terdapat juga proses hidrogenasi

batubara dikonversi secara langsung menjadi metana sebagai pengganti gas bumi

atau Synthetic Natural Gas (SNG). Karena beroperasi pada tekanan yang

tinggi menjadikan proses hidrogasifikasi agak sulit untuk dikomersialisasikan.

Setelah embargo minyak Timur Tengah terjadi tahun 1973.

Pemerintah Amerika menyediakan dukungan dana untuk konsep penelitian

gasifikasi, termasuk penelitian pertama Integrated Gasification Combine

Cycle (IGCC). Pada proses IGCC, batubara digasifikasi dimana produk dari

gasifikasi kemudian di purifikasi untuk menghilangkan asam dan partikulat

pengotor sebelum diinjeksi ke gas turbin. Panas yang diambil dari exhaust gas turbin dimanfaatkan untuk

menghasilkan steam penggerak turbin

uap. Karena pembakaran flue gas

berasal dari turbin gas hampir bebas dari asam dan partikulat pengotor, IGCC

dianggap sebagai teknologi pemusnah hujan asam. Tetapi yang lebih penting,

efisiensi dari IGCC lebih tinggi dari pada sistem konvensional serta secara

signifikan pula CO2 yang dihasilkan jauh lebih sedikit. Hal ini

membuat IGCC merupakan solusi bagi negara-negara yang harus menurunkan emisi

gas rumah kaca tetapi tidak bisa berganti ke sumber energi lain. Pada awal

1990-an lembaga-lembaga pemerintahan Amerika dan Eropa menyediakan dana

penelitian untuk menguji kelayakan proses IGCC. Kemudian tahun 2000–an IGCC

mulai dikomersialkan.

Proses

komersialisasi gasifikasi batubara dimulai oleh 3 proses gasifikasi yaitu

proses Lurgi, Winkler, dan Koppers-Totzek. Proses Lurgi

beroperasi pada tekanan tinggi 20–30 atm dengan temperatur 1000oC.

Winkler yang menggunakan gasifier tipe fluidized

beroperasi pada temperatur 800-900oC dengan tekanan atmosfer, begitu

juga dengan proses Koppers-Totzek yang beroperasi pada tekanan atmosfer tetapi

menggunakan temperatur yang lebih tinggi lagi sekitar 1500-1800oC

tetapi proses Koppers-Totzek hampir tidak menghasilkan produk samping dan yield

gas sintesis paling tinggi yaitu 95%. Adapun proses Otto-Rummel yang

menggunakan gasifier molten bath yang

beroperasi pada temperatur 1400-1700oC dan tekanan atmosferik.

Pada masa sekarang ini pengembangan

proses gasifikasi hampir menyeluruh di seluruh benua. Di benua Afrika terdapat

konsentrasi terbesar di dunia terletak di Afrika Selatan (Sasol) dimana lebih

dari 40% produksi bahan bakar sintetik dan kimia dari gasifikasi batubara. Ada

3 pabrik Sasol (Sasol I, II, III) yang berlokasi di Seconda dan Sasolburg. Di benua

Asia, pabrik terbesar berada di India, China, dan Jepang. Sedangkan di benua

Eropa ada 5 proyek besar IGCC beroperasi di Eropa Barat dengan konsentrasi

terbesar di Itali yang memiliki 3 proyek terbesar yaitu Priolo (Sicily),

Sarroch (Sardinia), dan Sannazzaro (Italia Utara). Sedangkan 2 proyek lainnya

di Puertollano (Spanyol), dan Buggenum (Belanda). Di benua Amerika Utara

kebanyakan di Kingsport, Tennessee dan North Dakota.

Di Indonesia sendiri, sudah dibangun

pilot plant gasifikasi batubara untuk

Pembangkit Listrik Tenaga Diesel (PLTD) sistem bifuel yaitu campuran gas

batubara dan solar. Pilot plant ini dibangun

atas kerjasama antara Puslitbang Teknologi Mineral dan Batubara dengan PT PLN

(Persero) dan PT Coal Gas Indonesia. Bila pilot

plant ini berhasil maka dapat mengurangi penggunaan BBM (solar) oleh PLTD

milik PT PLN sehingga dapat menekan biaya produksi listrik sekaligus mengurangi

beban subsidi pemerintah. Disamping itu juga akan meningkatkan nilai tambah

batubara, menambah devisa negara dan membuka lapangan kerja.

Proses–proses

gasifikasi diatas, rata-rata menggunakan temperatur dan atau tekanan tinggi

sehingga memerlukan kebutuhan energi panas yang sangat besar pula. Sehingga

perkembangan penelitian dalam bidang gasifikasi masih terus dilakukan untuk

menurunkan temperatur reaksi dan hasil gasifikasi yang lebih baik lagi.

Penelitian terdahulu walaupun bisa mencapai yield yang tinggi tetapi masih

membutuhkan temperatur yang tinggi. Sehingga hal ini merupakan tantangan bagi

penelitian selanjutnya. Untuk lebih jelasnya

penelitian yang telah dilakukan dapat dilihat pada Tabel 2.1.

Tabel.2.1. Sejarah penelitian proses gasifikasi

batubara

No

|

Peneliti/

Pengembang

|

Cara Kontak

|

Kondisi Operasi

|

Yield (%)

|

Kelebihan

|

Kelemahan

|

1

|

Lurgi

|

Fixed bed

|

T= 1000oC

P = 20-30 atm

|

<95

|

- Yield

tinggi

|

Temperatur dan tekanan tinggi

|

Winkler

|

Fluidized bed

|

T = 800-900oC

P = atmosferik

|

< 95%

|

- Tekanan sangat rendah

- Yield

tinggi

|

Temperatur masih relatif tinggi

|

|

3

|

Kopper-Totzek

|

Entrained Phase

|

T = 1500-1800oC

P = atmosferik

|

95

|

- Yield

tinggi

- Tekanan

rendah

|

Temperatur masih sangat tinggi

|

4

|

Otto-Rummel

|

Molten bath

|

T = 1400-1700oC

P = atmosferik

|

< 95

|

- Yield

tinggi

- Tekanan

rendah

|

Temperatur masih sangat tinggi

|

B. TEKNOLOGI PEMBUATAN

SYNGAS

Pembuatan

syngas adalah hal yang sangat penting

dan paling mahal diantara 3 seksi proses ( pembuatan syngas, sintesa fischer tropsch, dan produk work-up), dan

membutuhkan energi yang paling besar dalam pabrik.

Teknologi yang digunakan untuk pembuatan syngas secara garis besar ada 2, yaitu :

- Reforming

- Gasifikasi

Gasifikasi digunakan untuk proses

konversi solid/heavy liquid feedstock menjadi syngas. Sedangkan reforming digunakan untuk konversi gas/light

liquid feedstock menjadi syngas.

Teknologi lain yang khusus untuk temperature tinggi oksidasi parsial, digunakan

untuk range feed yang luas dan dilanjutkan dengan gasifikasi melibatkan metana

reforming.

1. REFORMING

Spesifikasi feed gas yang biasa digunakan dapat dilihat

pada table 2.2 :

Tabel 2.2. spesifikasi feed gas untuk reforming

Feed

gas

|

Gas alam

|

Gas associated

|

||

Lean

|

Heavy

|

Lean

|

Heavy

|

|

N2,

% vol

CO2,

% vol

CH4,

%vol

C2H6,

% vol

C3++,

% vol

Max.

Total S, ppm vol

Hydrogen sulfide, ppm vol

COS, ppm vol

Merkaptan, ppm vol

|

3.97

-

95.7

0.33

-

20

4

2

14

|

3.66

-

87.86

5.26

3.22

20

4

2

14

|

0.83

1.61

89.64

7.24

0.65

4

3

n.a

1

|

0.79

1.5

84.84

6.64

6.23

4

3

n.a

1

|

Steam Reforming

Steam reforming hidrokarbon

proses yang didominasi pada pabrik hydrogen, khususnya untuk pengilangan. Range

feedstock yang biasa digunakan adalah gas alam dan LPG menjadi bahan bakar

liquid termasuk naphta dan kerosene.

Steam reforming biasanya dikombinasikan dengan oksigen atau air-blown partial

oxidation processes untuk produksi syngas untuk ammonia, methanol dan

produk petrokimia.

Steam reforming tidak dianjurkan untuk

produksi syngas untuk skala besar. Selain karena input panas yang besar

dan rasio produksi gas H2/CO diatas nilai yang diharapkan sekitar 2.

2.

GASIFIKASI

Gasifikasi

melibatkan reaksi sumber karbon, kemungkinan bergabung dengan hidrogen, dengan

sumber hidrogen (biasanya steam) dan/atau oksigen untuk yield gas yang terdiri

dari hidrogen, karbonmonoksida, karbondioksida, dan metana. Proporsi komponen

gas ini bergantung pada rasio reaktan yang digunakan dan kondisi reaksi.

Feedstock

diubah menjadi bentuk gas, substan yang tidak diinginkan seperti senyawa sulfur

dan partikel solid di entrained dapat dipisahkan dari gas dengan beberapa

teknik. Syngas bersih (khususnya campuran karbonmonoksida dan

hidrogen) dapat diubah menjadi bahan bakar gas, bahan bakar likuid, bahan

kimia, electric power (daya listrik) atau kombinasinya.

Teknologi

gasifikasi dapat dikelompokkan berdasarkan konfigurasi aliran dari unit

gasifiernya. Konfigurasi yaitu :

1.

Fixed bed

2.

Fluidized bed

3.

Entrained flow

4.

Molten bath

1. Fixe bed

Pada konfigurasi

ini, batubara diumpankan dari atas

kemudian perlahan-lahan turun kebawah dan dipanaskan oleh gas panas dari arah

bawah. Batubara melewati zona karbonisasi kemudian zona gasifikasi, akhirnya

sampai pada zona pembakaran pada bagian bawah gasifier tempat reaktan gas

diinjeksi. Sistem ini diilustrasikan pada Gambar 2.2. berikut ini :

Gambar 2.2. Fixed

bed gasifier

Reaksi kimia yang terjadi dalam fixed bed gasifier, yaitu :

Gambar 2.3. Reaksi kimia yang terjadi dalam fixed bed gasifier

Pada

proses gasifikasi dengan fixed bed

gasifier

Ada

4 zona reaksi yaitu :

1. Zona devolatilisasi

Pada zona ini terjadi penguapan uap air dan zat-zat volatil yang

terkandung dalam batubara.

2. Zona Gasifikasi

Pada zona ini uap air yang dialirkan dan CO2 yang terbentuk

dari pembakaran sempurna bereaksi dengan batubara pada suhu tinggi membentuk gas sintesis yang

terdiri dari CO, H2 dan N2.

2.

Zona

Pembakaran

Pada zona ini

oksigen yang masuk bereaksi dengan sebagian batubara membentuk CO2

dan H2O yang diperlukan dalam reaksi gasifikasi.

3.

Zona abu

Zona ini adalah

tempat penampungan abu yang dihasilkan, baik hasil reaksi pembakaran maupun

reaksi gasifikasi.

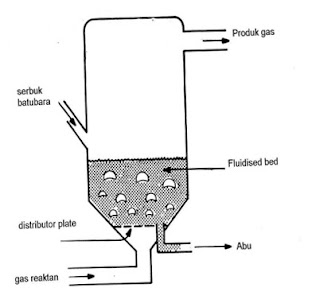

2. Fluidized bed

Dalam fluidized bed gasifier, reaktor gas

digunakan untuk membuat fluidisasi material batubara. Untuk menghindari

sintering dari abu, fluidized bed

gasifier dibatasi beroperasi pada temperatur non-slagging.

Gambar 2.4.

Fluidized bed gasifier

Batubara

dimasukkan dari bagian samping sedangkan oksidannya dari arah bawah. Oksidan (O2

dan uap) selain berperan sebagai reaktan pada proses, juga berfungsi sebagai

media lapisan mengambang dari batubara yang digasifikasi. Dengan kondisi

penggunaan oksidan yang demikian maka salah satu fungsi tidak akan dapat maksimal karena harus melengkapi fungsi

lainnya atau bersifat komplementer.

d. Entrained flow

Batubara

dialirkan kedalam gasifier secara cocurrent

atau bersama-sama dengan agen gasifikasi atau oksidan berupa uap air dan

oksigen, bereaksi pada tekanan atmosfer. Pada entrained gasifier, batubara dihaluskan sampai ukuran kurang dari

0,1 mm diumpankan dengan reaktan gas ke dalam chamber dimana reaksi

gasifikasi terjadi seperti halnya sistem pembakaran bahan bakar berbentuk serbuk.

Residence time

partikel padatan yang singkat dalam sistem fase entrained memerlukan kondisi operasi dibawah slagging untuk

mencapai laju reaksi dan konversi karbon yang tinggi. Hal ini menunjukkan bahwa

operasi non-slagging pada entrained gasifier

baik sekali hanya untuk proses hidrogasifikasi.

Gambar

2.5. Entrained

gasifier

Konfigurasi lainnya adalah molten bath

4. Molten bath

Molten bath mirip dengan sistem fluidized bed dimana reaksi terjadi dalam medium yang tercampur

merata dari inersia panas tinggi. Temperatur operasi tergantung pada tipe bath : untuk slag dan molten metal bath diperlukan temperatur tinggi

(1400–1700oC), tetapi temperatur 1000oC dapat digunakan molten salt. Reaktan gas dapat diinjeksi

dari atas seperti jet kemudian berpenetrasi kedalam permukaan bath, seperti ditunjukkan pada gambar 2.6,

atau dapat diumpankan ke bottom bath

Gambar

2.6. Molten bath gasifier

Fixed bed

gasifier

termasuk dalam kategori sistem aliran counter

current, fluidized bed dan molten bath gasifier dapat

dianggap sebagai reaktor tanki pengaduk kontinyu dan entrained gasifier

sebagai sistem aliran co-current.

Aliran counter

current dalam reaktor fixed bed,

pemindahan volatile matter yang dihasilkan dari gasifier tanpa melewati

zona gasifikasi temperatur tinggi atau zona pembakaran. Karakteristik

komposisi produk gas pada fixed bed

gasifier yaitu adanya uap tar (bila

digunakan antrasit atau devolatilisasi char/coke sebagai bahan baku) dan yield metana yang tinggi. Residence time yang paling lama terdapat

pada fixed bed gasifier dimana

kecepatan gas dibatasi untuk menghindari semburan serbuk batubara ke dalam

aliran produk gas. Sedangkan residence

time terpendek terdapat dalam entrained

gasifier.

Perbedaan residence

time padatan diantara tipe gasifier merupakan hal substansial. Pada fixed bed residence

time padatan biasanya beberapa jam. Sedangkan pada fluidized bed atau molten

bath pada umumnya sekitar 1 jam. Pada fluidized

bed, char yang tidak terkonversi dikumpulkan dan diumpankan ke gasifier

lainnya atau ke pembakar. Sedangkan pada entrained

kecuali untuk hidrogasifikasi, umumnya beroperasi pada temperatur slagging

untuk mencapai laju reaksi dan konversi karbon yang tinggi. Residence time yang pendek pada entrained membuat kontrol pada kondisi

operasi gasifikasi lebih sulit dan perlu adanya

kekonsistensian umpan batubara, merupakan hal yang harus diperhatikan.

C. REAKSI

GASIFIKASI

Prinsip

reaksi kimia pada proses gasifikasi sebagai berikut :

1.

Reaksi pembakaran

C +

½ O2 >> CO ∆H = -111 mJ/kmol (1)

Reaksi ini eksotermis. Selanjutnya

reaksi ini tidak berhenti sampai menjadi CO, tetapi setiap oksigen bebas

bereaksi dengan cepat dengan CO dalam fase gas untuk menjadi CO2,

seperti reaksi di bawah ini :

CO + ½ O2

>> CO2 ∆H = -283 KJ/mol (2)

H2 + ½

O2 >> H2O ∆H = -242 mJ/kmol (3)

2.

Reaksi Boudouard

C +

CO2 >> 2

CO ∆H = +159.7 kJ/mol (4)

Reaksi

endotermis pada reaksi boudouard yang sangat lambat.

3.

Reaksi water gas

Untuk mengendalikan temperatur yang

tinggi yang diperoleh dari reaksi C – O2 dan untuk meningkatkan

nilai kalor gas sintesis, melalui penambahan hidrogen dimana hidrogen juga

sebagai produk utama biasanya ditambahkan steam

sebagai reaktan. Reaksi ini merupakan reaksi endotermis dimana mengandalkan

panas yang dibebaskan dari reaksi C-O2 untuk kebutuhan energi.

Selanjutnya, laju reaksi C + H2O sangat lambat dibandingkan C-O2.

Reaksi water gas dapat dilihat pada reaksi dibawah ini :

C + H2O >> CO

+ H2 ∆H = +118.9 kJ/mol (5)

4. Reaksi Metanasi

Pada beberapa proses gasifikasi terutama untuk

gasifikasi yang menginginkan metana sebagai produk utama untuk proses SNG.

C + 2 H2 >> CH4 ∆H = -75 kJ/mol

Reaksi

dengan oksigen selalu saja eksotermis, sedangkan reaksi dengan steam atau CO2 selalu saja

endotermis. Dalam gasifier dimana oksigen dan steam digunakan untuk mengontrol

temperatur, dimana peran steam yaitu sebagai moderator. Pada umumnya steam yang digunakan adalah superheated dengan range temperatur 300

– 400oC. Pada beberapa metoda gasifikasi memang ditambahkan nitrogen

atau CO2 ke dalam oksigen untuk memindahkan panas secara tidak

langsung dari reaktor gasifikasi.

Selain

kandungan C, H, dan O, batubara masih mengandung komponen lainnya yaitu sulfur

yang terkonversi menjadi H2S dan COS, serta komponen nitrogen yang

terkonversi menjadi elemen nitrogen, NH3, dan HCN.

Pada review sistematik Bürkle (1998)

telah membuat plot kereaktifan char yang berbeda dari bermacam-macam biomassa,

batubara, dan material lainnya seperti pada gambar 2.7.

Gambar 2.7. Kereaktifan beberapa material sebagai fungsi

temperatur

Material carbon black hampir mendekati carbon

murni dalam bentuk partikel koloid yang dihasilkan dari pembakaran tidak

sempurna atau termal dekomposisi dari gas dan atau likuid hidrokarbon dibawah

kondisi tertentu. Penampilan secara fisiknya hitam, halus, atau berupa pelet.

Digunakan untuk industri ban, karet dan plastik, tinta printer dan pelapisan

yang berhubungan dengan luas spesifik permukaan, ukuran partikel, dan struktur,

konduktivitas dan warna.

Black karbon dibuat dengan dua cara

yaitu furnace black dan thermal black. Proses furnace black menggunakan minyak

aromatik berat sebagai feedstok. Sedangkan proses termal black menggunakan gas

alam yang terdiri dari metana atau minyak aromatik berat sebagai feedstok.

Sifat fisika dan

sifat kimia carbon black

Carbon black secara kimia dan fisika jelas dari soot dan black

karbon, yang terdiri dari 97% keatas kandungan carbonnya yang tersusun seperti

aciniform (seperti cluster anggur) partikulat.

Gambar.2.8. Representasi black

karbon dalam bentuk hexana soot segment

DISAIN

GASIFIER

Ada

4 parameter disain yang utama, yaitu :

1.

Temperatur

Gasifier dapat

dibagi dalam 3 kategori tergantung pada keadaan fisik abu dalam reaktor

gasifikasi.

Abu kering

Untuk kebanyakan

batubara, operasi diatas sekitar 1000oC menghasilkan abu kering

tanpa sintering atau slagging.

Abu agglomerasi

Operasi juga dimungkinkan terjadi

pada temperatur dimana partikel abu menjadi lengket, membentuk agglomerat.

Reaktor harus didisain sedemikian rupa sehingga abu tadi dikeluarkan dan

dikontrol supaya kondisi operasi steady

state. Pada kebanyakan batubara, kondisi abu agglomerasi terjadi pada range

temperatur 1000–1200oC tergantung pada komposisi abu.

Slagging

Operasi diatas 1200oC

menyebabkan abu membentuk molten slag.

Pada operasi ini diperlukan pemilihan material non-korosif dan erosif.

Temperatur gasifikasi dipengaruhi oleh komposisi produk gas karena temperatur

berpengaruh pada kesetimbangan dan kinetika reaksi gasifikasi. Bahan baku gas

dari gasifier yang beroperasi dibawah kondisi slagging pada umumnya memiliki

konsentrasi CO2 dan uap air

relatif rendah sedangkan konsentrasi CO dan H2 relatif tinggi. Bila uap air digunakan sebagai agen

gasifikasi dibawah kondisi non-slagging, maka diperlukan ekses (dalam beberapa

kasus sekitar 400%) dibanding dengan jumlah batubara. Jumlah ini disebabkan

oleh kinetika dan kesetimbangan yang tidak diinginkan untuk dekomposisi uap air

pada temperatur rendah. Penggunaan uap air berlebih ini menyebabkan

berkurangnya efisiensi. Pengunaan temperatur tinggi memerlukan oksigen lebih

banyak lagi dan sebagai konsekuensinya bertambah pula kebutuhan energi untuk

pemisahan udara.

Untuk reaksi pada temperatur slagging, kinetika reaksi terjadi dengan

cepat dan perbedaan kereaktifan dari batubara tidak terlalu penting dibanding

operasi pada temperatur non-slagging.

Tipe abu dan kandungan dari batubara juga harus diperhatikan. Abu dengan

temperatur fusi tinggi pada umumnya tidak dinginkan pada operasi slagging. Pada

beberapa kasus, biasanya ditambahkan fluxing

agent seperti batu kapur untuk menghindari slag. Dibawah kondisi

non-slaging, batubara yang lebih aktif (seperti lignit) pada umunya lebih mudah

untuk digasifikasi. Untuk gasifikasi dengan memakai uap air biasanya beroperasi

pada temperatur setinggi mungkin untuk meningkatkan kinetika reaksi dan kesetimbangan

yield. Walaupun gasifikasi pada temperatur tinggi memiliki sejumlah kelebihan

(sebagai contohnya, laju reaksi yang tinggi dan kemampuan untuk menggasifikasi

batubara yang tidak bereaksi), teknologi yang digunakan biasanya lebih rumit

dari pada temperatur rendah.

2. Tekanan

Proses gasifikasi dapat dioperasikan

baik pada tekanan atmosfer maupun kenaikan tekanan. Kesetimbangan menunjukkan

bahwa kenaikan tekanan cenderung memperlambat dekomposisi CO2 dan

uap air serta pembentukan CO dan H2. Pada kenyataannya, efek

terhadap komposisi produk gas adalah kecil pada tekanan diatas 30 bar,

dibandingkan dengan faktor lain seperti temperatur reaksi.

Pada tekanan yang lebih tinggi akan

terjadi pembentukan metana dengan reaksi hidrogasifikasi dengan tekanan minimal

80 bar. Operasi pada kenaikan tekanan menaikkan laju reaksi secara keseluruhan

tetapi perubahan pada umumnya sedikit signifikan terhadap tekanan karena tidak

semua reaksi kimia bisa dikontrol (sebagai contohnya, reaksi pembakaran dan

dekomposisi termal biasanya dikontrol oleh laju difusi). Kenaikan per unit

volum dari gasifier tidak terlalu signifikan terhadap tekanan, hukum akar

kuadrat hanya ditujukan pada sejumlah gasifier. Pada kenyataannya, residence

time gas-solid pada disain gasifier bertekanan bisa lebih lama dibanding

gasifier tekanan atmosfer supaya menaikkan derajat konversi.

Proses gasifikasi

dengan kenaikan tekanan merupakan teknologi lebih rumit daripada gasifikasi

tekanan atmosfer untuk beberapa alasan. Alasan yang paling banyak yaitu

batubara yang diumpankan kedalam gasifier harus melawan gradien tekanan.

Gasifier pada proses kenaikan tekanan menyerupai vesel bertekanan pada pressurised fluidized bed combustor.

3. Reaktan Gas

Reaktan utama sebagai oksidan pada

proses gasifikasi adalah oksigen, uap air, dan hidrogen. Penggunaan

reaktan gas bisa sendiri atau pun kombinasi dari ketiga reaktan tersebut.

Oksigen/Uap air

Gasifier yang

menggunakan oksigen dan uap air, panas diabsorb oleh reaksi endotermis air-gas.

Panas yang terjadi dikarenakan oleh reaksi pembakaran antara oksigen dan

batubara yang merupakan heat balance secara keseluruhan dalam gasifier.

Udara/Uap air

Bila digunakan

udara yang mengandung nitrogen, bukan oksigen murni maka uap air yang digunakan

lebih sedikit karena lebih banyak lagi panas sensibel yang dibutuhkan untuk

membuat udara mencapai temperatur reaksi. Heat balance menunjukkan bahwa

proses yang menggunakan udara dan uap air hanya mungkin terjadi pada

tempearatur non-slagging.

Udara

Pada temperatur

slaging proses yang hanya memakai udara sebagai reaktan oksidan, panas

dilepaskan oleh reaksi pembakaran diimbangi dengan panas sensibel yang

dibutukan agar udara mencapai temperatur reaksi. Uap air diperlukan dalam

jumlah yang sedikit untuk mengontrol keseimbangan panas bila udara dipanaskan

terlebih dahulu. Untuk kondisi dibawah non-slagging uadara dapat digunakan

sebagai oksidan tunggal bila panas dipindahkan dari proses dengan kata lain

reaksi endotermis uap air-karbon.

Hidrogen

Bila proses

gasifikasi menggunakan hidrogen maka produk gas yang dihasilkan berupa metana sebagai produk utama. Proses

ini dinamakan hidrogasifikasi. Hidrogen biasanya didapat dari gasifier

oksigen/uap air konvensional.

Pemilihan reaktan disesuaikan dengan

sifat atau spesifikasi dari produk gas yang kita inginkan. Bila kita

menginginkan gas dengan nilai kalor rendah sebagai produk akhir maka pada

proses gasifikasi kita menggunakan udara dan uap air atau hanya menggunakan

udara. Untuk menghasilkan gas dengan nilai kalor medium maka penggunaaan

nitrogen harus dihindari dan menggunakan oksigen-uap air, atau hanya

menggunakan uap air. Tanpa adanya nitrogen membuat gas bernilai kalor medium

cocok untuk dikonversi lanjut menjadi bahan bakar liquid dan kimia, hidrogen,

atau SNG (Sinthetic Natural Gas). Sebagai alternatif, SNG dapat

diproduksi secara langsung dengan proses hidrogasifikasi dengan menggunakan

hidrogen sebagai reaktan. Proses yang hanya menggunakan uap air (dengan suplai panas secara tidak

langsung) diharapkan dapat lebih efisien daripada proses yang menggunakan

oksigen-uap air karena tidak ada energi yang dibutuhkan untuk memisahkan

oksigen dari udara. Untuk alasan serupa, proses gasifikasi air-blown

dapat diharapkan lebih efisien dari proses oxygen-blown. Pada kasus ini,

keuntungan yang diperoleh dapat menjadi hilang bila kandungan panas sensibel

pada produk gas juga lebih meningkat.

Untuk produksi SNG secara langsung

dengan menggunakan proses hidrogasifier dianggap potensial lebih efisien

daripada produksi SNG dari sintesis gas yang kemudian baru dikonversi menjadi

SNG. Konversi ini merupakan reaksi yang sangat eksotermis terjadi pada

temperatur 350oC. Pengaruh utama dari pemilihan reaktan gas yaitu

adanya perbandingan antara pengunaan udara (air-blown) dan penggunaan oksigen (oxygen blown). Air blow

gasifier biasanya beroperasi 1/3 sampai1/2 dari sistem oxygen blown. Hidrogasifikasi biasanya beroperasi pada tekanan

tinggi (80 – 200 bar).

Disain gasifier biasanya mempertimbangkan reaksi-reaksi

endotermis-eksotermis yang terjadi selama proses, sehingga tercipta suatu

kesetimbangan panas. Bila menggunakan sistem uap-air-oksigen dan uap air-udara,

panas diserap oleh reaksi air-gas. Pada

gasifikasi yang hanya menggunakan uap air sebagai pengoksidan, panas diserap

oleh reaksi yang disuplai oleh sumber panas lainya. Ada tiga pilihan yaitu :

- perpindahan panas tidak langsung

- paralel reaksi kimia eksotermis yang tidak melibatkan oksigen

- pembawa panas

Hanya

pembawa panas yang layak pada operasi

temperatur slagging, dan alira panas

dari luar yang dibutuhkan agar dihasilkan keseimbangan panas dalam gasifier

yang hanya menggunakan udara pada temperatur non-slagging.

4.

Metode Kontak

Metode

kontak antara umpan (batubara) dan reaktan gas dalam gasifier dapat dibedakan

menjadi empat yaitu fixed bed, fluidized

bed, entrained flow, dan molten bath.

Gasifikasi batubara merupakan proses

yang mengkonversi batubara dari bentuk padatan menjadi bahan bakar gas melalui

oksidasi sebagian (partial oxidation).

Gas yang dihasilkan merupakan gas sintesis (syngas)

berupa CO dan H2. Karena produk yang dihasilkan dalam bentuk gas,

maka kandungan sulfur dan abu yang merupakan produk yang tidak diinginkan

dihilangkan dari gas sintesis sehingga gas yang dihasilkan bersih.

Kontras dengan proses pembakaran (combustion) yang memerlukan udara

berlebih, proses gasifikasi terjadi pembakaran sebagian dari batubara dengan

suplai oksigen dikontrol (pada umumnya 20-70% dari jumlah O2

teoritis yang dibutuhkan untuk pembakaran sempurna). Dalam bentuk yang paling

sederhana, reaksi stoikiometrinya sebagai berikut :

C + ½ O2 gasifikasi >> CO

C + H2O gasifikasi >> CO + H2

Pada gasifikasi panas yang

dihasilkan dari pembakaran digunakan

untuk devolatilisasi dan menguraikan kandungan zat terbang menjadi hidrokarbon

gas. Aliran gas yang dihasilkan merupakan campuran dari inert flue gas dan

hidrokarbon. Produk gas ini atau gas sintesis memiliki nilai kalor (calorific value). Aliran gas biasanya

mengandung sejumlah besar nitrogen yang dapat mencapai lebih dari 60%. Hal ini

dikarenakan pada proses menggunakan udara.

Beberapa proses menggunakan oksigen

atau uap air untuk menyediakan kebutuhan oksigen. Sistem ini menghasilkan

aliran gas yang mengandung calorific

value yang lebih tinggi. Tetapi hal ini membutuhkan tambahan biaya dan keselamatan yang lebih

ketat.

07.23

07.23

Putri Ovii

Putri Ovii

3 komentar:

makasih bro infonya

Makasih gan,,, bermanfaat sekali

kurang bermanfaat, sumber gak dicantumkan

Posting Komentar